文章内容

添加时间:2021/9/8 16:25:22

本文研究了混凝土搅拌站废水沉淀物性质,研究表明,废水沉淀物的活性低,对水泥胶砂强度无贡献,沉淀物固体颗粒物质的主要作用是微集料填充。同时论述了搅拌站废水和废弃混凝土试块的性质,得出了适当掺量废水对中低强度等级混凝土性能无不利影响,循环利用混凝土搅拌站废弃混凝土试块粗骨料时需要对其进行再处理后才能利用的结论。

PART.1

引言

近年来,随着我国城镇化进程的不断加快,混凝土行业得到了蓬勃发展。混凝土在生产过程中会产生大量的废水废渣,每生产1m3混凝土将需要消耗洁净水0.17t,平均生产废水废浆0.03t。我国每年的混凝土产量超过15亿m3,按此推算,我国每年产生的废水废浆高达0.5亿吨。混凝土企业必须处理搅拌站产生的废水废渣,实现绿色生产,真正实现预拌混凝土搅拌站废水、废渣零排放的目标,走健康可持续发展的道路,达到“节地、节能、节材、节水、环境保护”。

混凝土搅拌站废水不包括生活污水,主要来源:

⑴废弃混凝土分离产生的废水;

⑵生产运输设备洗刷水;

⑶生产场地冲洗水;

⑷部分雨水。

在生产过程中,为了避免残留混凝土带来不利影响以及减少废水的产生,大部分搅拌站通常做法如下:

⑴搅拌机在完成当日生产任务后或进行下一批不同型号混凝土的生产任务前,必须立即用清水冲洗干净,避免残留混凝土对搅拌机造成污染和对下一批不同型号混凝土的性能造成不良影响。

⑵混凝土运输车在完成两车次输送任务或者同型号混凝土的输送任务后,也必须用清水冲洗运输车罐体,避免残留混凝土硬化结块,造成清洁困难,残留的混凝土还可能对下一车次不同型号混凝土性能造成不良影响。

⑶砂石输送皮带应该采取封闭措施,大多数搅拌站砂石输送皮带没有采取全封闭的措施,导致在砂石输送的过程中,有部分砂石里面的灰尘(主要成分是泥)会掉落在输送皮带廊下方,造成生产空间污染,因为冲洗此部分灰尘会产生一定量的废水。

⑷混凝土运输车在厂区装载完混凝土后,应当经过洗车池清洗轮胎,保证运输道路干净整洁无污染。

混凝土搅拌站废渣主要是冲洗废水后的沉淀物以及废弃的混凝土试块,大多数混凝土企业采用简单处理然后外运的方式解决废渣占用场地的问题,废渣外运不仅对土地环境造成污染,而且对资源也是一种浪费,混凝土企业每年为此都要支出费用。对混凝土废渣进行回收利用是非常理想的处理方式,基于现状,本文做了相关的探讨。

PART.2

混凝土废水沉淀物研究

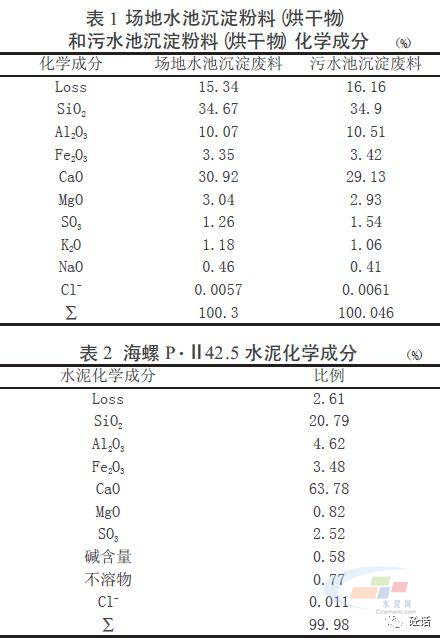

混凝土废水沉淀物主要成分有未水化的胶凝材料(水泥、矿粉、粉煤灰等)、水化硅酸钙凝胶、残留外加剂、Ca(OH)2、少量泥等,经试验测定,其PH值高达12,呈强碱性,沉淀粉料(烘干物)主要化学成分见表1,研究对象搅拌站生产用的海螺水泥P·Ⅱ42.5的主要化学成分的分析结果见表2。

图片

由表1、表2数据可以看出,场地水池沉淀粉料(烘干物)和污水池沉淀粉料(烘干物)的化学成分和比例基本接近。与水泥的化学成分比例对比,废水的烧失量相对较小,以上检测物的碱含量和有害离子含量均符合标准要求。

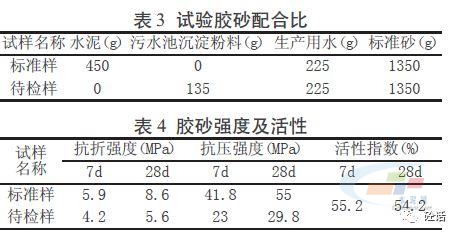

为了进一步分析污水池沉淀粉料(烘干物)的活性,采用模拟粉煤灰活性指数的计算方法,试验的胶砂配合比见表3,试验方法按GB/T17671-1999《水泥胶砂强度检验方法》(ISO法)进行,砂采用ISO标准砂,水采用经搅拌站检测符合JGJ63-2006《混凝土用水标准》的自来水,试验结果见表4。

由表3、表4试验结果看出,污水池沉淀粉料(烘干物)胶砂7d和28d强度分别为23MPa和29.8MPa,7d和28d活性指数很低,分别为55.2%和54.2%。以上数据可以直观反应出,污水池沉淀粉料(烘干物)的活性很低,将其当做活性材料来用会极大地降低试样各龄期的抗压强度、抗折强度。

污水池沉淀粉料(烘干物)活性较低的主要原因是沉淀的粉料大多数是已经水化的胶凝材料,其有效活性成分比例非常低,加入后可能会大量吸附水泥水化用水和外加剂有效成分,因此对胶砂强度的贡献不仅无益,反而有降低的作用。

PART.3

关于混凝土废水探讨

混凝土废水是搅拌站主要的污染物,废水问题仍然是搅拌站棘手的问题。现在的主要研究重点就是充分利用搅拌站现有的条件,将废水进行直接回收用于生产混凝土是处理混凝土废水的理想方式。

国内不少研究机构、高校和混凝土企业对混凝土搅拌站废水回用于生产混凝土进行了大量的研究,并取得了一定成果。李小玲[3]等对混凝土废水进行了较为系统的研究,研究指出,对于中低强度等级的混凝土,掺搅拌站废水的混凝土较自来水混凝土强度略有提高,这主要是由于废水中含有少量未水化的矿物掺和料、水化硅酸钙凝胶、水泥等细度较细的成分,这可以填充混凝土空隙,提高混凝土密实性,从而提高强度。废水中的碱性溶液可以为粉煤灰等矿物掺和料提供碱环境,激发粉煤灰等矿物掺和料的活性,从而提高了掺废水混凝土的早期及后期强度。

对于高强度等级的混凝土,掺入废水的混凝土早期强度低于自来水拌制的混凝土早期强度,但后期强度却高于自来水拌制的混凝土,这主要是因为高强度等级的混凝土水胶比较小,硬化后混凝土较中低强度等级混凝土密实度高。混凝土早期强度主要是由水泥和胶凝材料中活性矿物提供,废水的掺入使得的混凝土中有活性较高的细粉含量减少,所以其早期强度略低,但在后期强度发展的过程中,废水中的低活性粉料会填充混凝土空隙,提升混凝土的密实性,对混凝土后期强度反而有提高作用。

在实际回收应用中,混凝土企业需配备废水、废浆压滤机。废水经过压滤机处理后,废水中大部分固体粉料成分被压滤机压出,剩余的废水含固量少,经简单处理后可作生产或洗刷用水循环利用,压滤后的固体做无害化处理。配备有沉淀池处理系统的企业的混凝土企业,将废水废浆用于预拌混凝土生产时,应符合以下规定:

⑴取废浆静置沉淀24h后的澄清水与其余的混凝土拌合物用水按实际生产比例混合后,水质应符合现行行业标准《混凝土用水标准JGJ63-2006的规定。

⑵在混凝土用水中可掺入适当比例的废浆,配合比设计时可将废浆中的水计入混凝土用水量,固体颗粒含量计入胶凝材料用量中,废浆用量应通过混凝土试配确定。

⑶掺用废浆前,应采用均化装置将废浆中的固体颗粒分散均匀。

⑷每生产台班检测废浆中固体颗粒含量不应少于一次。

⑸废浆应经专用管道和计量装置输入搅拌主机。

PART.4

关于混凝土搅拌站废弃混凝土试块探讨

混凝土搅拌站对废弃混凝土试块的处理方式基本上是外运,外运处理不仅增加混凝土企业的运营成本,对环境也是一种破坏。人工破碎后的废弃混凝土试块主要成分是粗骨料和硬化的砂浆组分,粗骨料表面有砂浆的包裹、难以分离,是回收利用粗骨料的难点。西安建筑科技大学的李占印对再生粗骨料进行了较为系统的研究,研究指出,再生粗骨料的压碎值指标大多在13%~20%,其波动性较大,主要原因是:

⑴再生粗骨料级配对压碎指标有较大影响。

⑵再生粗骨料表面包裹有砂浆组分。

⑶再生粗骨料经过3d、7d和28d的强度试验后,再生粗骨料表面产生了微细的裂纹。

李占印同时还指出,再生粗骨料经裹浆处理后,其压碎值指标大幅下降,可控制在11%以内,进一步提高再生粗骨料的利用率。经人工破碎后的再生粗骨料吸水性增大,主要是因为表面包裹的硬化砂浆组分吸水性大和粗骨料微细裂纹吸水性大,再生粗骨料的吸水性对混凝土拌合物性能造成了不良影响,对硬化混凝土强度也有较大影响。

PART.5

结语

⑴场地水池沉淀粉料(烘干物)和污水池沉淀粉料(烘干物)的化学成分比例基本接近,污水池沉淀粉料(烘干物)胶砂活性较低。

⑵混凝土搅拌站废水回收利用于中低标号混凝土中效果比高标号混凝土更理想。

⑶废水与清水混合对中低强度等级混凝土性能无不利影响,适当废水掺量还会改善混凝土的性能。混凝土企业应当重视建设完善的废水沉淀池处理系统,并配备砂石分离机,要定期定时对沉淀池废水浓度进行检测,保证废水得到正确利用,使搅拌站废水的回收利用达到最理想效果。

⑷废弃混凝土试块利用的难点在于再生粗骨料吸水性高、压碎值指标高,再生骨料表面的砂浆成分难以分离,需要破碎、粉磨等复杂工序。

来源: 砼话